三重県を代表するものづくり中堅企業の1社、株式会社HME。その製造部門である電子事業部は、かつて実装基板部材の調達と部材の管理に頭を抱えていた。工数は膨大だが、そこにかける人員的な余裕はない――。中小企業ならではの苦しい状況を解決したのが、M.O.S(Mimasa Outsourcing Service)だ。導入からおよそ15年。今では三雅産業との間に強固なパートナーシップが築かれている。

「無理だ」。協力会社が悲鳴を上げた

株式会社HMEは、三重県桑名市に本社を置くメーカーだ。半導体製造装置などの複雑な形状の部品を、高い清浄度で磨き上げる特殊表面処理技術を有する。1991(平成3)年の創業以来、国内外の幅広い製造分野で信頼を得る一方、計測・分析機器メーカーとしても存在感を発揮している。本業のほかにも、毎月勤労統計調査に関して厚生労働大臣表彰を受けたり、安全運転管理者が「交通栄誉賞緑十字銅賞」(財団法人全日本交通安全協会)を受賞したりと、きわめて健全な企業体質であることがうかがえる。

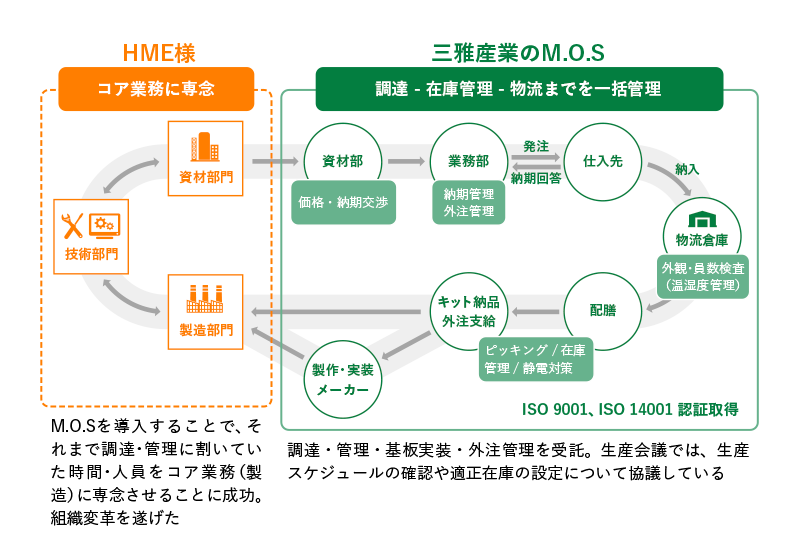

ここに至る道程に大きく貢献しているのが、三雅産業のアウトソーシングサービス「M.O.S」だ。実は約15年前、HMEの電子事業部は大きな課題に直面していた。

「当部門の主力事業である赤外線センサーと計測機器関連製品に関し、基板部品の調達・管理・実装を、協力会社に依頼していました。その調達や管理の工数が膨大で、協力会社の手に余っていたのです」

機器製造部 部長の武藤悟氏が説明してくれる。

武藤 悟 氏

「当時、扱っていた当社製品は数十機種に上ります。それに使われる部品の調達や在庫管理は、社員が数人の協力会社には大きな負担でした。加えて不測の事態が起こって流通在庫を入手しなくてはいけなくなると、部品の単価が上がるため、協力会社の資金繰りが難しくなる。そこで一部の部品については、協力会社が手配をかけて当社が買い取って管理する、という形にしたのです。すると今度は当社が大変になり……」

負担を協力会社のみに押し付けないというHMEらしさがにじみ出る配慮だが、その管理に要する手間の多さに、担当者らは辟易したという。「部品一つひとつに関する知識はあっても調達のノウハウは乏しかったうえ、当時は全社で従業員が30人ほど。電子事業部だけでは十数人。その規模では、部材管理システムや購買部門などを立ち上げて人員を割くほどの余裕がなかった」と、振り返る。

三雅産業のM.O.Sに、丸ごと任せる

計測機器の製造工程を統括する立場として、実際に部材の手配や管理を行っていたという、機器製造部 課長補佐の後藤孝俊氏は、当時を「悪夢のような状況」と例える。

「当セクションで管理していた部品在庫の種類は数千種類と膨大な数でした。それぞれ在庫数を正確に把握し、必要な分を発注して購入する。その作業だけで、非常に手間がかかっていました」

納品遅れから組み立て作業の開始が夕方になった、あるいは欠品が起こって手あたり次第に商社をあたった挙句に、入手した品が違っていた、状態が悪くて使えなかった――。こういったトラブルもあったという。

三雅産業を知ったのは、そんな時期だった。協力会社から、以前より付き合いのあった三雅産業の紹介を受けたという。

「実装基板を基板単位で発注するだけで、部材の手配から管理、実装、その後の検査まで一手に引き受けていただけると聞き、いい話だと思った」と、武藤氏が話す。実は当時、他社のアウトソーシングサービスの検討もしていたとも。ではなぜ、M.O.Sの導入を決めたのだろうか。

「他サービスでは、どうしても部材の買取りや管理について、部分的に当社でしなければならないことが発生して、結局、管理工数の低減につながらないケースがほとんどでした。その点、三雅産業さんであれば、丸ごと任せられます」

後藤氏も、M.O.Sの有効性に、すぐ手応えを感じたという。「発注業務が圧倒的に軽減されることに驚きました。これを何カ月後にほしいと、三雅産業さんに注文書を1枚書くだけで、期日にきちんと実装基板が納品される。ありがたかったですね」

仮にM.O.Sを導入しない体制のままでアイテムが増えたら、業務がまわらなかったはずだと話す。

成長へ。生産量2倍、従業員数3倍

M.O.Sを導入して以来、約15年が経った。

「三雅産業さんにやってもらうことが当たり前になっています」と話すのは、赤外線センサー製造セクションで製造工程管理にあたる、機器製造部 主任の位田直文氏だ。「私たちにとって、なくてはならない存在」と、後藤氏も口を揃える。

この15年間で、HMEの従業員は約3倍の100人に増え、製品のラインアップも充実し、生産量も倍増の勢いだ。

「部品の生産終了が決まればいち早く知らせてくれ、代替製品を提案してくれます。数年前からは3カ月に1度のペースで生産会議の場を設け、三雅産業さんが管理している当社の部材の適正在庫化による在庫の削減や、今後の購入予定に関する情報共有を行なっています」(武藤氏)

メーカーにとって、部材の在庫はコストであり、さらに調達や管理を心配することは「見えないコスト」にもなりうる。M.O.Sによるそうした足枷からの解放が、同社の成長スピードに拍車をかけたといっても過言ではないだろう。

位田 直文 氏

「さらに期待したいこともあります。例えば近年は、長納期になる部材が目立つので、いま以上に先回りして調達してほしい」とは、位田氏だ。

「もっと当社に入り込んでほしいとも思います。実装後に発覚したトラブルの原因の究明もそう。開発の段階でも、部材の選定や提案などを、積極的に協力してほしい。川上から川下まで、一緒に進めたいですね」(武藤氏)

頼りがいのあるパートナーと認識しているだけに、三雅産業にかける期待は大きいようだ。

<M.O.S 担当者から>

HME様とは、15年ほどのお付き合いになります。実は、弊社の担当も私で3代目。その間、製品ラインアップの拡充や新規事業の創出など、HME様のダイナミックな成長を間近にできたことは、当社にとっても大きな財産です。引き続き、実装基板のタイムリーな納品はもちろんのこと、3,500社のものづくりネットワークを活かして、新製品の設計・開発の面でもお役に立ちたいと考えています。

名古屋支店 山内直人

- ※:掲載情報(企業情報・部門名・お役職名などを含む)は、初版制作時のものです。

株式会社HME

http://hme.ne.jp/hme/

本社所在地:

〒511-0854

三重県桑名市蓮花寺425-1

設立:1991(平成3)年

資本金:10,000,000円

事業内容:

特殊加工事業(極細径管・チューブから大口径までの複雑形状部品を対象とした、内面特殊研磨技術を駆使した研磨加工・研磨技術)

電子事業部(微小電流、微少電圧の計測技術から光応用検出と分析装置など、計測分析をキーワードに装置の開発設計から製造。OEM・EMS生産対応可能)