日本のものづくりの力が落ちている―。もう何年もいわれている言葉です。しかし具体的にどんな力が落ちているのか、それは自社にも当てはまることなのか、きちんと分析して理解している企業は多くないようです。足元のぬかるみに気をとられて回り道をしないように、ときには俯瞰的に状況を把握しなければなりません。

多くのメーカーの体質改善を支援している経営コンサルタントの多田夏代氏が、製造業の現状と、そこで勝ち残っていくための課題抽出の仕方、その課題の解決法を、3回に分けて指南します。

「頑張れ」よりも、数字で目標を

日本の製造業が逆風に打ち勝って成長するためには、明確なビジョンと課題解決力を備えていることが不可欠です。加えて従業員一人ひとりが、「頑張れば必ず達成できる」根拠のある目標を持つこと、そしてその目標に向かって邁進できる環境を整えることが必要です。こうした現場の改善を進めてこそ、工場の製造基盤力が大きくなり、真の収益体質へと生まれ変わることを、前回お話ししました。

とはいえ、従業員一人ひとりに目標を持たせるのは、簡単なことではありません。従業員にとっては、「頑張ってできるようになれ」と漠然とした指示を出されても、いつ時間を捻出して、何をどう努力していいのか、わからないからです。

そこで重要なのが、具体的な数字で目標を提示すること。「この工程の作業時間を〇分間にすべき」と数字が見えれば、自分が今どのあたりの位置にいて、あとどのくらい努力すべきかがわかり、取り組み甲斐も得られます。つまり従業員の生産能力を上げるために管理職がすべきことは、むやみに努力を促すのではなく、具体的に何をどのように努力すべきかを示すこと、またリアルタイムに自らの到達度合いを計ることができ、到達時に喜びを得られる仕組みをつくることなのです。

「標準作業時間」を知っていますか?

自動化が進んでいる工場にも、人間が介在しなければならない作業は必ずあるもの。当然ながら、作業者の動き方・作業速度によって、工場の生産性はずいぶん変わります。そこで私どもが、多くの企業様で製造業生産性向上コンサルティングによる実践支援の過程で開発した、人による作業が多い工程の生産性を向上させる2つのカイゼンツールと、その効果を紹介します。

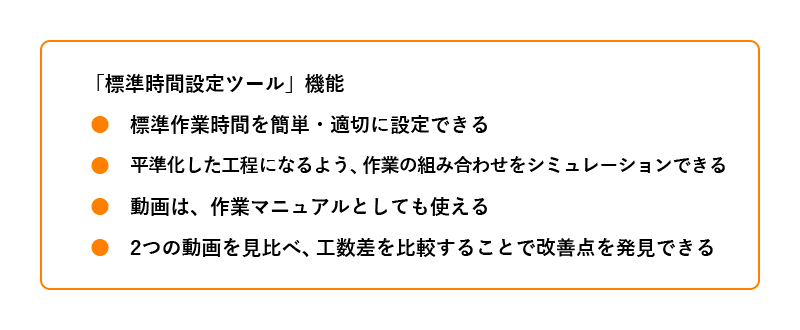

標準時間設定ツール

第1のツールは、実際に工場で作業にあたる人に、達成可能な作業完了の目標時間を提示する「標準作業時間」を設定するためのツールです。工場によっては、そもそも標準時間が設定されていない、または設定されていても知らない人が多数の場合があります。また、指示された作業を、指示された時間内に済ませればよいという考えに留まっている人材が多いのも事実です。

そのため、作業者に納得できる目標時間を示すには、作業ごとに明確な標準作業時間を設定する必要があるのです。

標準作業時間は、インダストリアル・エンジニアリング(生産性を上げる技術、いわゆるIE)では、「一定の条件、かつ決められた方法で、その作業に習熟した作業者が正常な作業ペースで行った時間を計測して、それに必要な作業余裕率を乗じた時間」と明確に定義されています。

「うちは大体〇分くらい……」と、社内の平均値で標準を決めている企業も多いようですが、それでは標準偏差の程度がわかりませんし、1人の超高速作業者がいなくなった場合、誰も標準時間に達することができない状況に陥ります。

一方、私どもが開発した「標準作業時間設定ツール」では、こうした問題が起こらないように、デジカメなどで作業者の動画を複数回撮影し、簡単に適正な標準作業時間を設定できます。

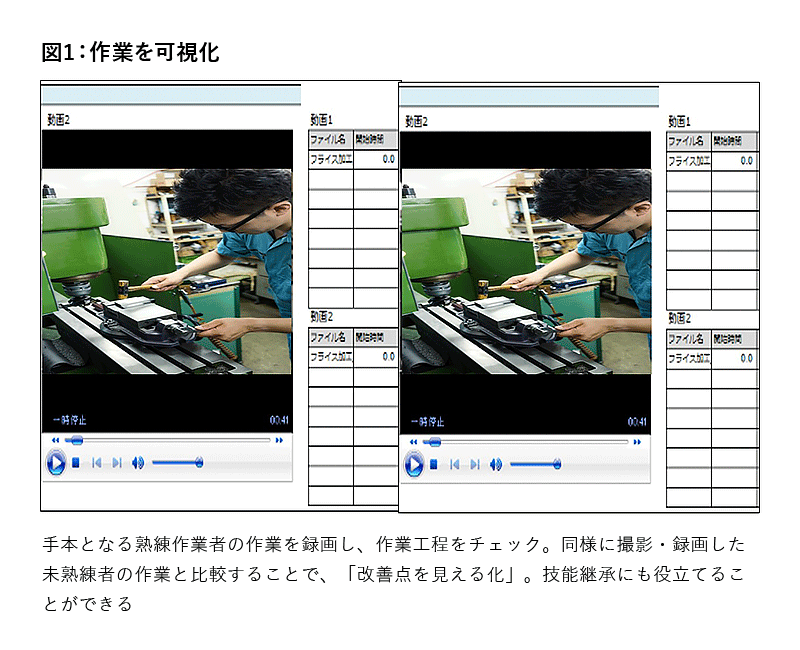

まず、熟練者の作業を数回ビデオ撮影します。PCでビデオを見ながら作業単位ごとにチェック(クリック)し、時間を測定。異常値を簡単な操作で除いて必要な余裕係数を乗じれば、標準時間を設定できます。

また、データ化された各作業を組み合わせて、どの作業とどの作業を組み合わせれば作業が平準化できるかなどのシミュレーションも簡単にできます。録画したビデオは、作業マニュアルとしても活用できるなど、1つのツールで、効率的に改善を進められます。

「すぐ褒められる」のがうれしい

目標管理ツール

次に、第1のツール「標準時間設定ツール」で設定した作業単位ごとの標準時間を、第2のツール「目標管理ツール」のマスタに一括登録します。

作業者は、これから行う品番と作業工程、作業数量をボタンで登録。すると「標準時間×個数」が自動計算され、目標完了時間が表れます。休み時間を除いた(事前に要マスタ登録)完了時間が明示されるため、常に作業者は、目標を念頭に入れながら作業にあたることができます。

作業が終了すれば、終了ボタンを押します。その場で、目標時間よりも「早い/遅い」を把握することができ、遅い場合は何が原因だったのかを考えるきっかけになります。もちろん、目標をクリアしていたら達成感を得られ、自信もつくでしょう。

工場内のデータ通信環境が整っていれば、作業長や工場長は、作業者が登録した結果をリアルタイムに自身のPCで確認できます。目標を達成していれば、すぐにその作業者を褒めることができ、また遅い場合は、すぐに原因を聞いて指導するなど迅速な改善につなげられます。

私のコンサルティング経験では、完了時間を明確な目標に掲げて作業するだけで、作業効率は約15%も向上します。

また、複数人の映像を見比べることで、作業者ごとに手順が異なっていることに気づく企業も少なくありません。「標準時間設定ツール」に付随している2画面分析機能で、常にマイペースで目標に到達できない人と、熟練者との動作比較を行い、どの動作に問題があるのか理解してもらうこともできます。

例えば「Aさんは材料を箱ごと持ち上げて材料を数えている。Bさんは数えてから持ち上げている。Aさんがセットに時間がかかるのは、重くて数えにくいからだ」など、具体的な改善点が浮かび上がります。

なぜ彼は、作業を中断するのか?

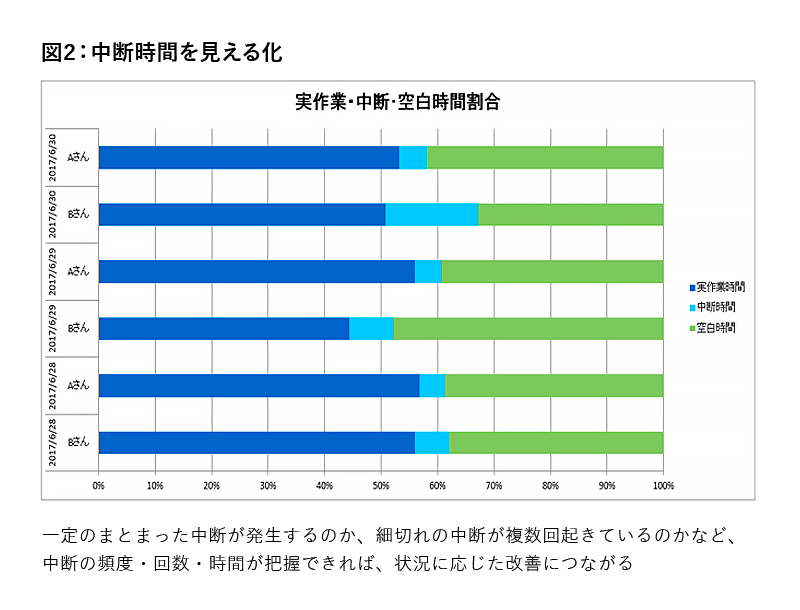

「目標管理ツール」を使って継続的に作業時間データを記録すると、作業者の作業傾向が見えてきます。例えば、「夕方になると目標時間をオーバーしやすい」傾向が見えるのであれば、休憩時間を見直すなど具体的な改善活動に繋げることができます。

またこのツールでは、作業者が持ち場から離れるときは「中断ボタン」を押し、戻ってきたら「再開ボタン」を押すようになっており、「中断時間の長さ」がわかります。

中断時間は価値を生まない時間、ムダな時間です。誰がどんな工程で中断時間が多いのか、なぜ中断するのかを明らかにすることで、そのムダを取り除くことができます。

一方で作業者は、当然ですが、どの作業も必要だと考えています。作業者にムダな動きや大変な作業がないか尋ねても、明確な回答が得られないのはこのためです。そこで中断時間のデータをもとにムダを見つけ、改善に導く。これが、マネジメントの役割です。

ある企業では、ほとんどの作業者が1回~2回、工具を取りに行く程度の中断しかしていないのに対し、ある人だけ7回も中断していました。理由を尋ねてみると、実は図面への理解が乏しく、その都度、中断して上長に尋ねに行っていることがわかりました。

そこで数時間かけて図面の勉強会を実施。それ以後、中断はなくなり、勉強会にかけた時間をすぐに取り戻し、生産性の高い作業者へと転じることができたのです。

こうしたデータを常時取り続ければ、作業者の成長とやる気は、おのずと数字として表れます。その成果を、昇進や昇給に反映している企業もあります。

私たちは、他にもいくつかのツールを利用したデータをもとに、作業者・管理者の双方が課題を発見できる環境を整え、かつ作業者自らが目標を掲げて、目標を達成する喜びを実感できることを重要視しています。こうして培われた従業員一人ひとりの生産能力の向上が、引いては日本の製造業の成長につながっていくと信じて疑いません。

2018年6月29日

- ※:掲載情報(企業情報・部門名・お役職名などを含む)は、初版制作時のものです。

多田 夏代(ただ なつよ)

株式会社ZERO1 代表取締役

防衛省で防衛装備品(電気通信機器・特殊車両・航空機・武器弾火薬庫等)の原価積算を10年間担当。その後、防衛省での経験を活かして、製造系コンサルティング会社にて、購買コストダウン、原価管理・製造の機能改善を得意とする実践型の数値効果の創出にこだわる工場コンサルタントとして、12年間勤務。多くの企業を支援してきた。訪問工場数は防衛省時代を含め、現在まで約150工場以上を数え、さまざまな業種業態での工場収益を改善し続けている