市場ニーズが多様化し、製造業は、量産型から多品種少量生産型への方針転換を迫られています。ERPなどパッケージ型の生産業務管理システムの導入に注目も集まりますが、一方で実は多くの企業が、組織内に潜在的な

そこで本コーナーでは、製造業を得意とする経営コンサルタントの中山幹男氏が、企業の抱える潜在的な問題の見つけ方や、その解決策を伝授。力強い体質へと変革を図るうえでのヒントをお伝えします。

最初に着手すべきは課題の“見える化”

前回は、メーカーの利益を損ねるムダなコストがどのようにして生じるのか、そのメカニズムを解説しました。ご自身の会社ではどうか、見直すことができたのではないでしょうか。

では今回は、ロスを生む構造をどう解決していくかについて、みていきましょう。

私たちコンサルタントがクライアント企業を訪問して最初にすることは、経営トップとの認識のすり合わせです。「生産管理がうまくいっていないから、改善したい」というオファーに対し、どういう形で変えていくのか整合性をとる作業です。

とはいえ、実はこの段階では、どこに問題があるのかを経営サイドが正しく理解していないケースがほとんど。どこかに問題があるとは分かっていても、「よその会社もこんなものだろう」と、問題の所在を追求していないのです。

そこで、正式なゴーサイン後に取り掛かるのは、現場の診断です。各部門を順番にヒアリングし、現場でどういう問題が起きているのか、何に困っているのか、徹底的に洗い出します。

それらを聞き取ったうえで、「見える化」のフェーズに移ります。各部門で起こっている課題を一つずつつなげて全体像を俯瞰する。こうすることで初めて、問題の所在が明らかになる。この部門とこの部門の連携がうまくできていないとか、ここの部門のデータのとり方に問題があるな、といったように、クリアすべき課題が整理できるのです。

部門横断型のチーム編成で全体最適を図る

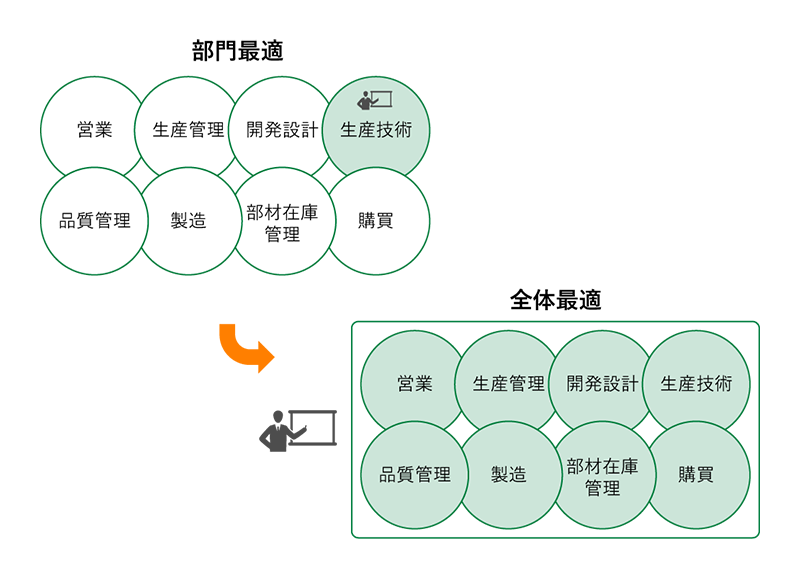

全体像が見えたら、各部門のキーマンをアサインしてきてプロジェクトチームを組みます。このチームで各部門内と部門間の課題を共有し、検討する。縦割りの組織と自覚しているのであれば、なおのこと、部門をまたぐチーム編成を実行してください。縦割り組織では、ともすると部分(部門)最適になりがちで、全体(全社)最適が図られません。

一方で、部門横断的なチーム編成の場合、チーム最適は部門最適には成りえず、おのずと全体最適に近づくというわけです。

そこで議論した結果を各部門に持ち帰り、実際に行ってみます。例えば、生産管理と営業の会議を、今までは半年に1回しかやっていなかったけれど、週1回に増やしてみよう。営業と生産管理の窓口で情報交換する会議を定期的に設定しようなど。

トライしてみて成果が見えたら、それを組織の仕事に落とし込み実践してもらうという流れです。現場診断の開始からここまで、大体1年間は必要です。

私たちは、さらにもう1年間、フォローアップの意味で様子をみています。最初に洗い出した課題には、ロスを生み出している問題と、結果として起こっている問題の2種類があるので、それらの双方がきちんと解決されているか確認し、ようやく改善がなされたと判断します。

大胆な経営改革に効く

社内でセクション横断的なプロジェクトチームを組んで業務にあたり、成果を上げている企業はいくつもあります。

例えばトヨタ自動車。新車を開発するときは、プロジェクトマネージャーのもとに各部門から人材を集めて、100人ほどのプロジェクトチームを組む。あえて部門間の壁を崩すことで、部門最適な手法を防ぐのです。チームメンバーは、プロジェクトチームではマネージャーの指示を受け、部門に戻るとそこの上司の指示を仰ぐので、全体最適のアウトプットを出すことが可能になります。

一方、アイリスオーヤマは少し変わっていて、プロジェクトチームを組まずに、社長が中心となって、トップダウン方式のものづくりを行っています。多くのメーカーが、企画会議と検討会を何度も重ねて、精査されたものを経営会議にかけ商品化する工程を経る中、同社は社長が商品化を即決する。そして「やろう」となったら、その場で各部門がいっせいに動き出す。おかげで開発リードタイムが3分の1に短縮されたといいます。

また、各部門がゴールを共有しているので、互いの事情を理解しやすく、整合をとりやすいのも利点でしょう。

いずれも、経営サイドの大胆な組織改革が有効に機能している事例と言えます。

BPOが緊張感を生み、企業を強くする

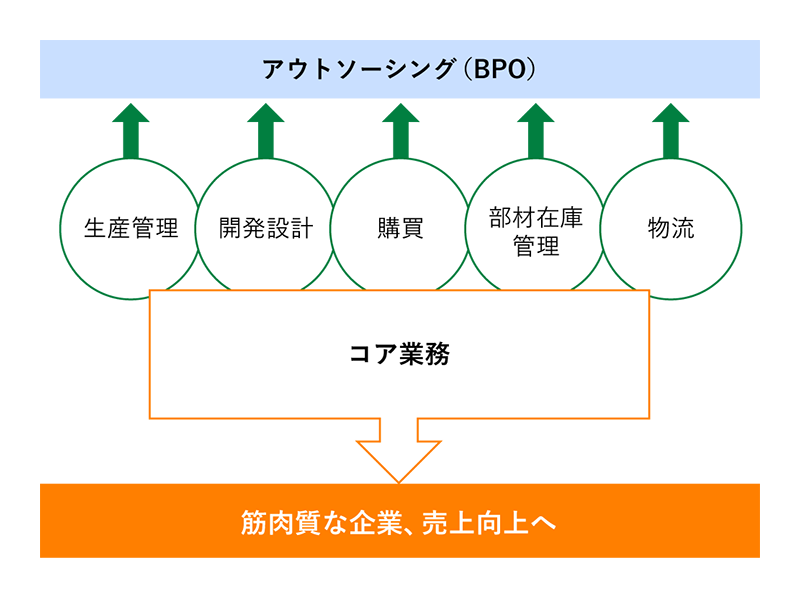

とはいえ、我々のようなコンサルタントが入らない限り、企業内で連携するのは難しいもの。連携の必要性さえ共有できていないことがほとんどだからです。その場合、ビジネス・プロセス・アウトソーシング(BPO)サービスを利用することも有効な手段です。

BPOサービスを導入するとなると、いくつかの点で部門間の壁を崩さずにはいられなくなります。

まず、業務プロセスを切り取ってパートナー企業に請け負ってもらうため、どこを切り取るといいのか、それぞれが全体最適を考えることになり、さらに当該業務に関わる部門が連携せざるを得なくなります。

また、中小メーカーでは、長年勤めているパートさんが誰よりも担当業務を熟知していて、その人がやりやすいような仕事のまわし方になっているケースも少なくありません。つまり属人化しているケースが多い。そのためプロセスを改善したくてもできない、という状況が見られます。そこにBPOサービスを導入すると、人と業務を切り離すことができ、最適化が可能になる点もメリットです。

また、委託する業務内容や、その関連業務のレベルを上げようという心理も働きます。例えば、部品マスタ。いい加減な数字でそのまま依頼すると、受託企業から戻される、あるいは誤発注になり追加料金を求められることになります。

そこで引き渡す前に部品マスタを見直して、精度を上げる。また、引き渡し後もいい加減な数字や部品名を伝えると、差し戻されたり余分なコストがかかったりするため、確認するようになる。長年、何となくごまかしつつやってきたことが通用しなくなり、いい意味での緊張感が生まれるわけです。また当たり前のことですが、BPOを導入することで、そこに投入していた資源を他にまわすこともできます。

業務を外部委託するわけですから、コストはそれなりにかかります。しかし、ムダなコストが省略され精度が上がることで、委託費を差し引いても利益は出る。さらに、人材を企画や開発部門などにまわすことで開発力が向上すれば、企業として大きな成長が望めます。

キーエンスはその好例でしょう。ややこしい生産管理も製造もすべて協力企業に任せ、完全にファブレス化している。そして企画開発に専念し、付加価値の高いモノを生み出す。この体制により、営業利益率は50%に上るといわれます。

自前主義からの脱却が成長のカギ

何でもかんでも社内で完結することが正しいものづくりだ。そんな自前主義の経営者が、日本には多過ぎます。何度も述べている通り、量産型のものづくりが受けていた時代は過ぎ去り、今は多様化したニーズに応えるものでなくては売れない時代です。

メーカーが優先すべきは、今までと同じものを生産し続けることではなく、付加価値の高い製品をつくること。そのために自社のコアの部分を明確にし、周辺の業務を外に出してコアを強化することだと、私は確信しています。どうしても自前主義で続けたいなら、現場を改善し生産性を上げる仕組みづくりを早急に進めるべきです。

日本のものづくりは、今も世界ナンバー1です。しかし仕組みの動かし方が、日本企業は強くない。自分たちのやり方にこだわり過ぎて、付加価値が生まれにくい体質になっている。欧米の企業は考え方が合理的なため、ERPなどのシステムを導入すると、非常にうまくまわる。中国もそうです。日本のメーカーがコスト競争で勝てなくなってきているのは、そういう違いもあるのではないでしょうか。

そろそろ自前主義から脱却し、より付加価値の高い仕事に挑む、そんな企業を目指してもいいのではないでしょうか。

中山 幹男(なかやま みきお)

株式会社A&Mコンサルト 代表取締役

1978年、大阪大学工学部機械学科卒業後、大手自動車メーカーに就職。最先端の開発システムにふれながら、ものづくりの厳しさと喜びを知る。90年、大手コンサルティングファームの経営コンサルタントに転身。韓国の大手家電メーカーを手始めに製造業中心とした企業の事業再構築、開発改革、収益改善、生産性改善等多種のコンサルティングテーマを実践する。97年にA&Mコンサルト設立。代表取締役に就任。コンサルティング事業の推進の傍ら、ベンチャー・中小企業支援や、若手コンサル及び経営幹部の養成を推進。立命館大学では、産学協同アントレプレナー教育プログラムゲスト講師として登録。経営の考え方、自動車開発の現状などさまざまなテーマで講義を実施した